Metal Dünyası TİAL Hassas Döküm

- 17.04.2019

Metal Dünyası Dergisinin Aralık ayı 2010 sayısında An-ka Analiz Ltd.Şti.nin 22 yıldan bu yana

Türkiye temsilciliğini yaptığı Linn High Therm ün geliştirdiği TiAL Hassas Dökümü üzerine bir makale

yayınlandı. Belgenin tamamına ulaşmak ve indirmek için lütfen Tıklayınız>>>

Filigran parçaların üretim teknolojisi alanındaki en önemli hareket 3000 yıl önce lost-wax prosesi ile yapılmıştır. Malze-meler ve makineler günümüze kadar çok büyük gelişmeler gösterse de pro-ses temel olarak aynı kalmıştır. Orijinal model, örneğin metalden ya-pılan, silikon veya kauçuk içerisinde şekillendirilir. Bu orijinal kalıp mum ya da plastik doldurmak suretiyle tekrar üretilebilir. Sonrasında parçalar ağaç şeklinde montajlanır ve mum model ısıya dayanıklı çelikten yapılan bir dö-küm halkası içerisine seramik kitle ile birlikte geri doldurulur. Malzeme tüp çamuruna bağlı olarak kalıp önceden ısıtılır ve döküm makinesi içerisine yer-leştirilir. Bunun için, mumu giderebilen, yakan ve birçok döküm halkasını ön ısıtma iş-lemine tabi tutan özel döner tabanlı fı-rınlar geliştirilmişti. Ergimiş mum/plas-tik döner tabanın iç kısımlarında akıyor ve borulu mil tarafından geri çekiliyor. Daha sonra ateşleme eğrisi program kontrolü ile otomatik olarak devreye girebiliyor.

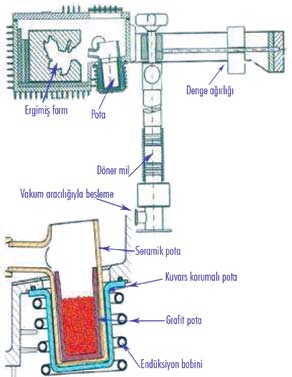

Kalıpların sürekli şekilde ısıtılması döner taban sayesinde ga-ranti altına alınıyor. Gerekli olan kalıp istenildiği zaman herhangi bir güvenlik ya da ısı kaybı olmaksızın dışarıya alınabiliyor. Son sıcaklıktaki kapatma zamanının parça ve kalıp boyutlarına bağlı olarak 30 -300 dakika arasında ayarlanması gerekiyor. Katılaşma sonrasında form ortadan kalkacak. Ağaç formundan parçaların kesilmesi, taşlama ve parlatma sonra-sında gelen mekanik işleme aşamala-rını oluşturuyor. Titanyum ve alaşımları ya da oldukça reaktif olan TiAl gibi yüksek ergime sıcaklığına sahip me-tallerin dökümü, elektronik kontrol, koruyucu gaz ve vakum çemberi, piro-metrik sıcaklık ölçümü e yüksek kalite içerikli çok daha etkili indüksiyon ma-kinelerinin geliştirilmesi ile birlikte daha ekonomik hale geldi. Bunun için kullanılan güncel uygula-ma, santrifüj döküm ile kombine şekil-de yürütülen yüksek veya orta frekansta endüksiyonla ısıtma prosesleridir. Dö-küm prosesi aşağıdaki gibi yürütülür: Bir ergitme potasının çevresine en-düksiyon bobini yerleştirilir ve bir lazer yardımı ile en uygun şekilde ayarlanır. Malzeme, yüksek veya orta frekans üreticileri kullanımı ile kısa sürede ergi-miş hale gelir ve uygun şekilde karıştı-rılır. Bu en yüksek seviyedeki homojen-lik ve tekrarlanabilir döküm sonuçları anlamına gelmektedir. Malzemedeki Eddy akımları ergiyiğin hızlı ısınmasını ve karışmasını engeller. Ergime sıcaklı-ğına ulaşıldıktan sonra santrifüj döküm prosedürü endüksiyon bobinini düşü-rerek ayarlanır. Oldukça güçlü ve hız kontrollü olan bir özel elektrik motoru malzemenin spesi-fik döküm parametrelerinin tamamıyla korunmasına olanak sağlar. Prosesler, bir program kontrolörü ile tüm para-metreleri eşliğinde otomatik olarak kontrol edilir. TiAl dökümü (MTU-Aeroengines ile birlikte üzerinde çalışıyoruz) titanyum döküm makineleri Titancast 700 Vac ve Titancast Super ile gerçekleştirilebi-lir. Saf titanyum ile karşılaştırıldığında bu intermetalik fazlar ile olan uygu-lamalarda döküm kolunun çabuk bir şekilde hızlanması ve bunun yanında döküm sıcaklığının seri şekilde yük-selmesi çok daha önemlidir. TiAl'in en yüksek katılaşma hızı (yaklaşık olarak +/-3°C) problem teşkil eder. Döküm sisteminin ergitme gücünün yanında bir diğer faktör de pota tasarımı ve malzemesidir. TiAl'i grafit bir potada ergitmek genelde herhangi bir proble-me yol açmaz ancak tüm uygulamalar için kullanılamaz. Bu tür özel durum-larda özel tasarımlı seramik potaların kullanılması gerekir. Son drece reaktif olan ergimiş metal ile pota malzeme-si arasındaki etkileşimleri minimumda tutmak için döküm süresinin olabildi-ğince kısa tutulması gerekir. TiAl titanyum ile karşılaştırıldığında daha düşük yoğunluğa sahip olduğu görülür aynı zamanda ısıl dayanımı da daha yüksektir. Bu özelliklerine bağlı olarak bir çok uygulaması mevcuttur. Örneğin uçak-uzay endüstrisi için; mo-tor bileşenleri, pistonlar, turbo komp-resörler, türbin bıçakları ve vanalar. Bu malzeme aynı zamanda optik ve medi-kal aletler ve benzeri endüstrisinde de kullanılır. Döküm makineleri için ingot üretimi ark fırınları ve soğuk duvarlı potalar yardımıyla gerçekleştirilebilir. İhtiyaç duyulan kalıplar makul bir fiyat karşılığında üretilebilir.